多向鍛造框架式液壓機(jī)使用伺服系統(tǒng)

多向模鍛液壓機(jī)采用框架結(jié)構(gòu)機(jī)身����,在水平方向后側(cè)安裝拉伸滑塊和壓邊滑塊,可在水平面四個(gè)方向同時(shí)成形���,其中后側(cè)方向可實(shí)現(xiàn)雙動(dòng)壓制����;建立了精確的工藝缺陷預(yù)測計(jì)算模型,通過優(yōu)化軸向推力的加載曲線和模鍛坯料的形狀�����、尺寸等工藝參數(shù)����,改善成形質(zhì)量,對典型模鍛構(gòu)件仿真模擬研究及工藝參數(shù)優(yōu)化�;采用圖像檢測技術(shù)構(gòu)建在線檢測系統(tǒng),輔助形成擠壓成形工藝系統(tǒng)���,可實(shí)現(xiàn)多向模鍛件柔性成形和實(shí)時(shí)修正�;采用高性能PLC控制技術(shù)����,開發(fā)了大型多向模鍛液壓機(jī)專用數(shù)控系統(tǒng),能夠?qū)崿F(xiàn)多向模鍛件的送料�����、取料和定位裝置的控制��,多向模鍛件的冷卻和潤滑的控制�,多向模鍛件的擠壓深度����、擠壓力和壓邊力的控制��,液壓伺服控制和多軸運(yùn)動(dòng)控制等�;開發(fā)出的專用液壓比例伺服系統(tǒng)可實(shí)現(xiàn)比例調(diào)壓、變壓力控制等��;另外����,該裝備配備多向模鍛件自動(dòng)上下料及取料裝置���,有效地節(jié)省了人力成本����。

多向鍛造框架式液壓機(jī)伺服控制

多向鍛造框架式液壓機(jī)伺服控制

多向鍛造框架式液壓機(jī)多向模鍛鍛造時(shí)����,由兩個(gè)或多個(gè)凸模(或凸模芯)自不同方向,同時(shí)或依次對壞料加壓進(jìn)行擠壓或鐓擠成形����。因此多向模鍛的主要工藝特點(diǎn)如下:

1�����、材料利用率高�,與開式模鍛相比無飛邊材料的浪費(fèi)�����,鍛件形狀可設(shè)計(jì)成空心����,且取消或減少?zèng)_孔的模鍛斜度,從而節(jié)約金屬30%-50%�����。

2����、鍛件性能好,由于多數(shù)鍛件的形狀是由模鍛成形的��,其纖維組織沿鍛件輪廓分布�����,因此鍛件的力學(xué)性能好,一般強(qiáng)度可提高30%以上���。

3��、適宜高合金鋼及特殊合金的成形����,鍛造中由于坯料在三向壓應(yīng)力下變形�����,提高:其工藝塑性�,大大地便于塑性差、鍛造溫度范闈窄的高合金及其特殊合金材料的成形�。

4、生產(chǎn)率高�,與普通模鍛相比����,所采用的工步數(shù)目一般可減少50%,所以大大減少了鍛造時(shí)間�,較大地提高了生產(chǎn)效率。

5����、適用性廣���,多向鍛造框架式液壓機(jī)可用于各類合金的中空架體、實(shí)心和空心的枝芽類鍛件���、叉形鍛件����、筒形件����、各種閥體、管接頭及軸類鍛件�。

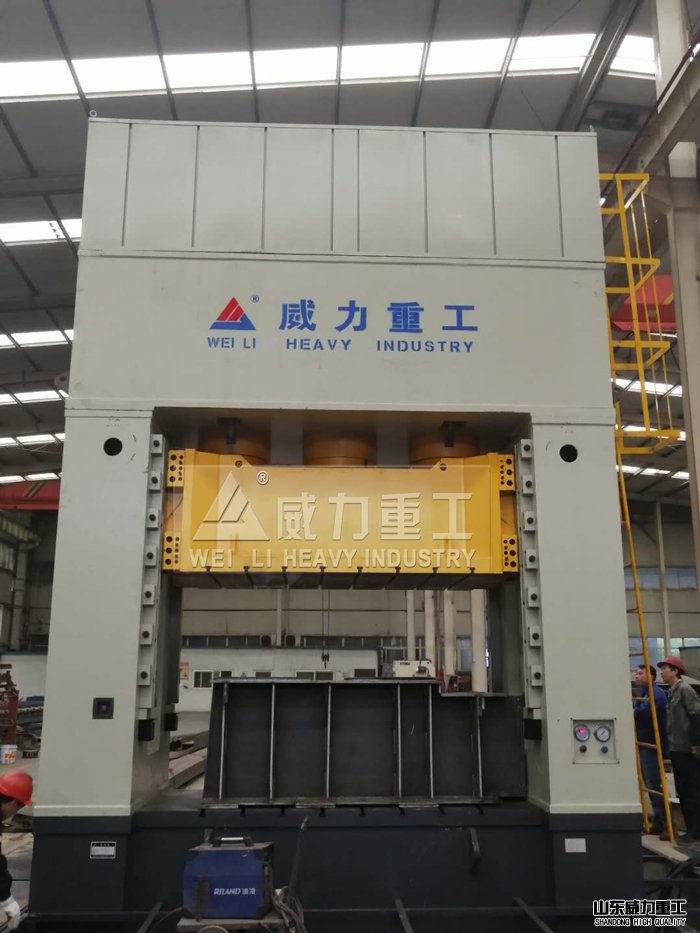

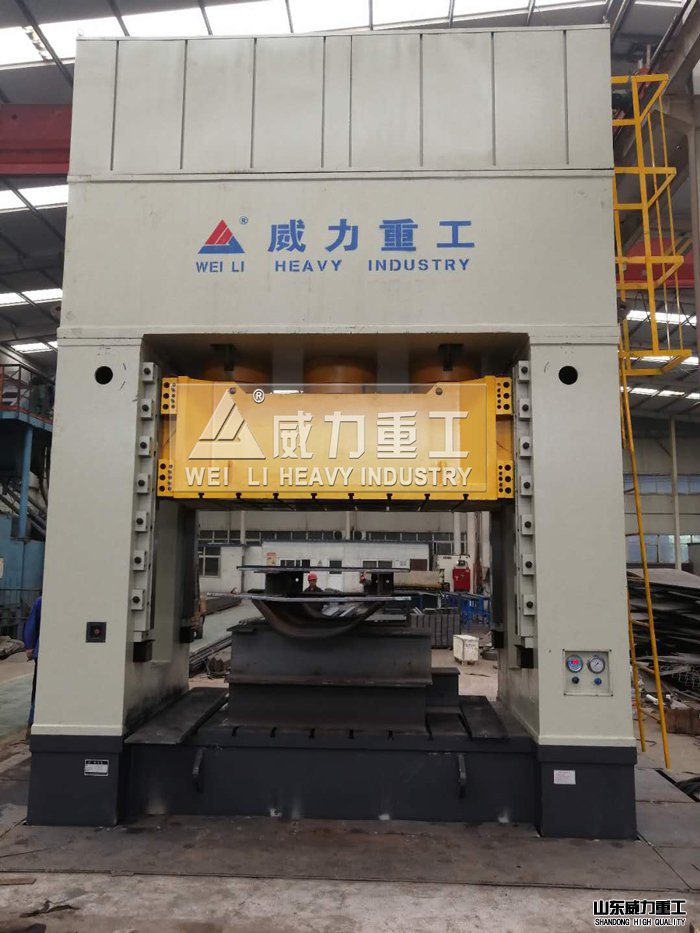

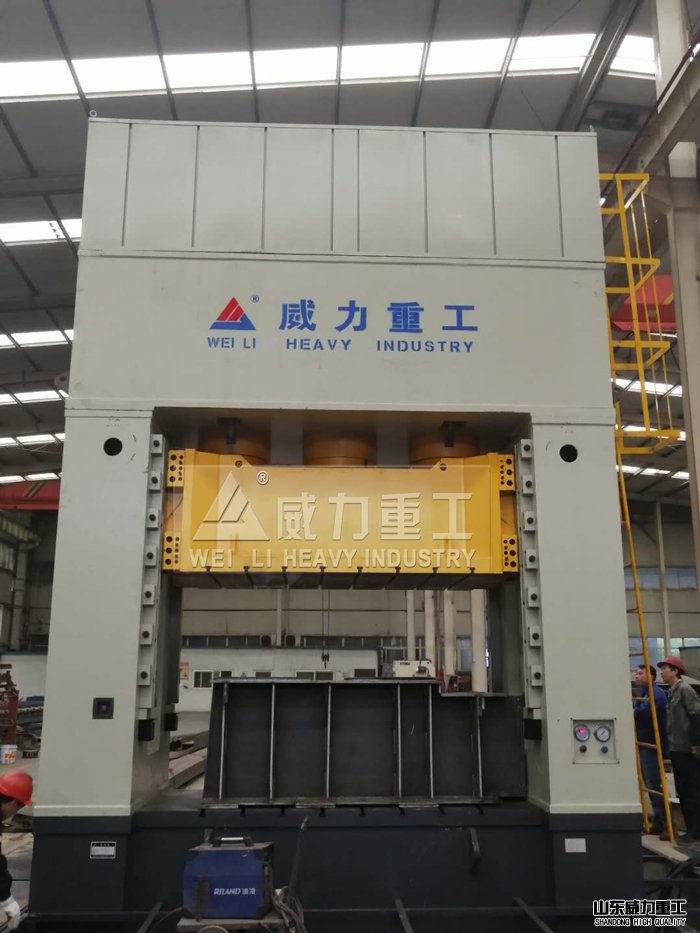

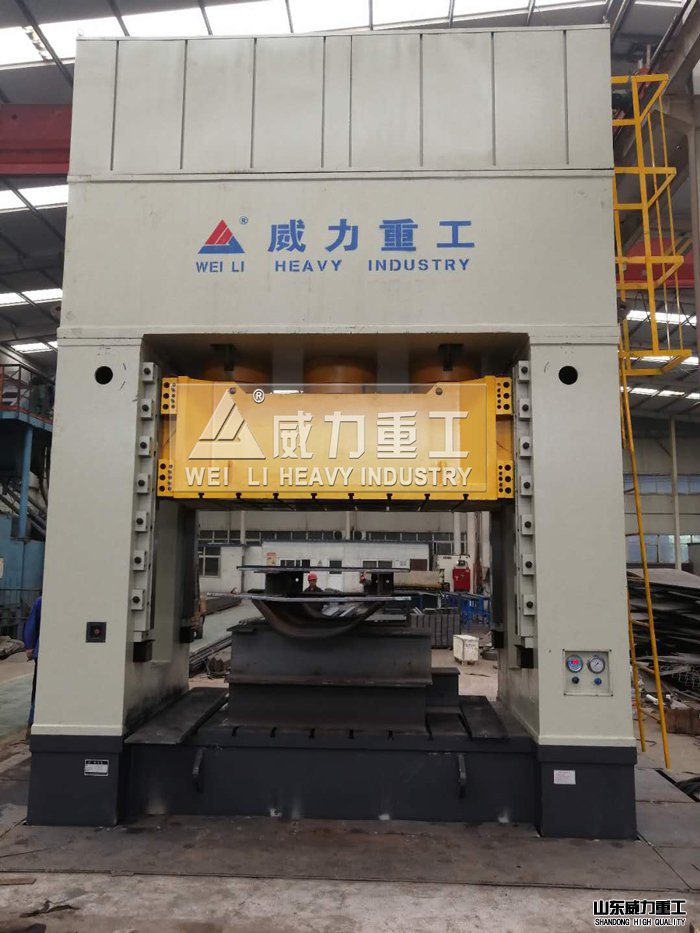

山東威力重工框架式液壓機(jī)

山東威力重工框架式液壓機(jī)

多向模鍛屬于閉式模鍛,且鍛件無飛邊����,鍛件的較多內(nèi)部形狀可通過鍛造方式來獲得,因此要求坯料下料精度高����,并同時(shí)要求采用少、無氧化加熱。此外����,多向模鍛要求有剛性好、精度高的專用多向模鍛液壓機(jī)或在通用設(shè)備上附設(shè)專用結(jié)構(gòu)復(fù)雜的模鍛裝置����,

多向鍛造框架式液壓機(jī)產(chǎn)品介紹:

經(jīng)計(jì)算機(jī)優(yōu)化設(shè)計(jì),四柱式結(jié)構(gòu)簡單����,經(jīng)濟(jì),實(shí)用���;框架式結(jié)構(gòu)剛性好����,精度高��,抗偏載能力強(qiáng)�;液壓控制系統(tǒng)采用插裝式集成系統(tǒng),動(dòng)作可靠�����,使用壽命長����,液壓沖擊小,減小了連結(jié)管路與泄漏點(diǎn)�;采用進(jìn)口PLC控制的電氣系統(tǒng),結(jié)構(gòu)緊湊����,工作靈敏可靠,使用維修方便����。具有調(diào)整、手動(dòng)��、半自動(dòng)三種操作方式和定程��,定壓兩種成型工藝規(guī)范�。底梁內(nèi)配有液壓墊,通過操作面板選擇���,液壓墊可以實(shí)現(xiàn)有頂出���、無頂出和液壓墊壓邊三種工作循環(huán)�。

多向模鍛是在多向模鍛液壓機(jī)上進(jìn)行分模模鍛的一種精密鍛造技術(shù)���,其變形實(shí)質(zhì)上是復(fù)合了擠壓與模鍛��,而以擠壓為主����。多向模鍛鍛造時(shí)���,由兩個(gè)或多個(gè)凸模(或凸模芯)自不同方向���,同時(shí)或依次對壞料加壓進(jìn)行擠壓或鐓擠成形。因此多向鍛造框架式液壓機(jī)的主要工藝特點(diǎn)如下:

1.模具結(jié)構(gòu)簡單�、使用壽命較長,對降低鍛件成本有利��。

2.能使結(jié)構(gòu)形狀復(fù)雜鍛件成形�����,顯著提高材料利用率和減少機(jī)械加工工時(shí)��。

3.將模鍛工藝的應(yīng)用范圍擴(kuò)大到溫度較窄和塑性較低的材料��。

4.多數(shù)小型鍛件多向模鍛一般不需預(yù)鍛�,只需加熱一次便能成形。

5.鍛件的流線分布合理�,有助提高其力學(xué)性能。

多向模鍛技術(shù)又稱多柱塞模鍛�����,是在凹模閉合后���,多個(gè)沖頭自不同方向同時(shí)或先后對毛坯進(jìn)行擠壓�,從而使坯料經(jīng)一次加熱后完成復(fù)雜變形工藝����,既具有擠壓工藝變形均勻、機(jī)械性能好的特點(diǎn)���,又具有閉式模鍛成形精度高的特點(diǎn)�����,可以成形普通模鍛無法一次鍛造完成的復(fù)雜零件���。多向模鍛按照分模面位置分為水平分模����、垂直分模���、聯(lián)合分模三種基本形式�����。

多向模鍛技術(shù)主要具有以下優(yōu)點(diǎn):

1.可一火成形內(nèi)有多向空腔�,外有凹凸變化的復(fù)雜模鍛件�,降低能源消耗,減少開模數(shù)量���;

2.多向鍛造框架式液壓機(jī)鍛件外形尺寸精度高材料利用率高����;

3.后續(xù)切削加工量減少�����,縮短制造周期�,提高生產(chǎn)效率;

4.鍛件內(nèi)在質(zhì)量高��,可形成連續(xù)金屬流線,機(jī)械性能高����。

本文由液壓機(jī)廠家整理,轉(zhuǎn)載請注明來自:m.cv0j.cn